KEYENCE ile KararIı ve İzlenebilir Üretim

Birkan Sağlam: “KEYENCE’in ölçüm teknolojileriyle metal işleme sektöründeki üretim süreçlerini daha kararlı, izlenebilir ve verimli hale getirirken, kalite ve güvenlik standartlarını daha ileriye taşıyoruz”.

ST: Otomasyon teknolojilerinin gelişimine nasıl katkıda bulunuyor ve 2025’te hangi yenilikçi çözümler ile öne çıkarıyorsunuz?

2025 itibarıyla KEYENCE ekiplerimiz kapsamında önemli bir yapılanma gerçekleştirdik. Ölçüm teknolojilerinin endüstriyel uygulamalardaki kritik rolünü daha da ileriye taşımak adına, teknoloji bazlı uzmanlıkların derinleştirildiği yeni bir organizasyon yapısına geçildi ve özel bir KEYENCE Ölçüm Ekibi oluşturuldu. Bu ekip, özellikle üretim süreçlerinde hassasiyet ve verimlilik odaklı çözümler geliştirme konusunda yetkinliğini artırmış durumda.

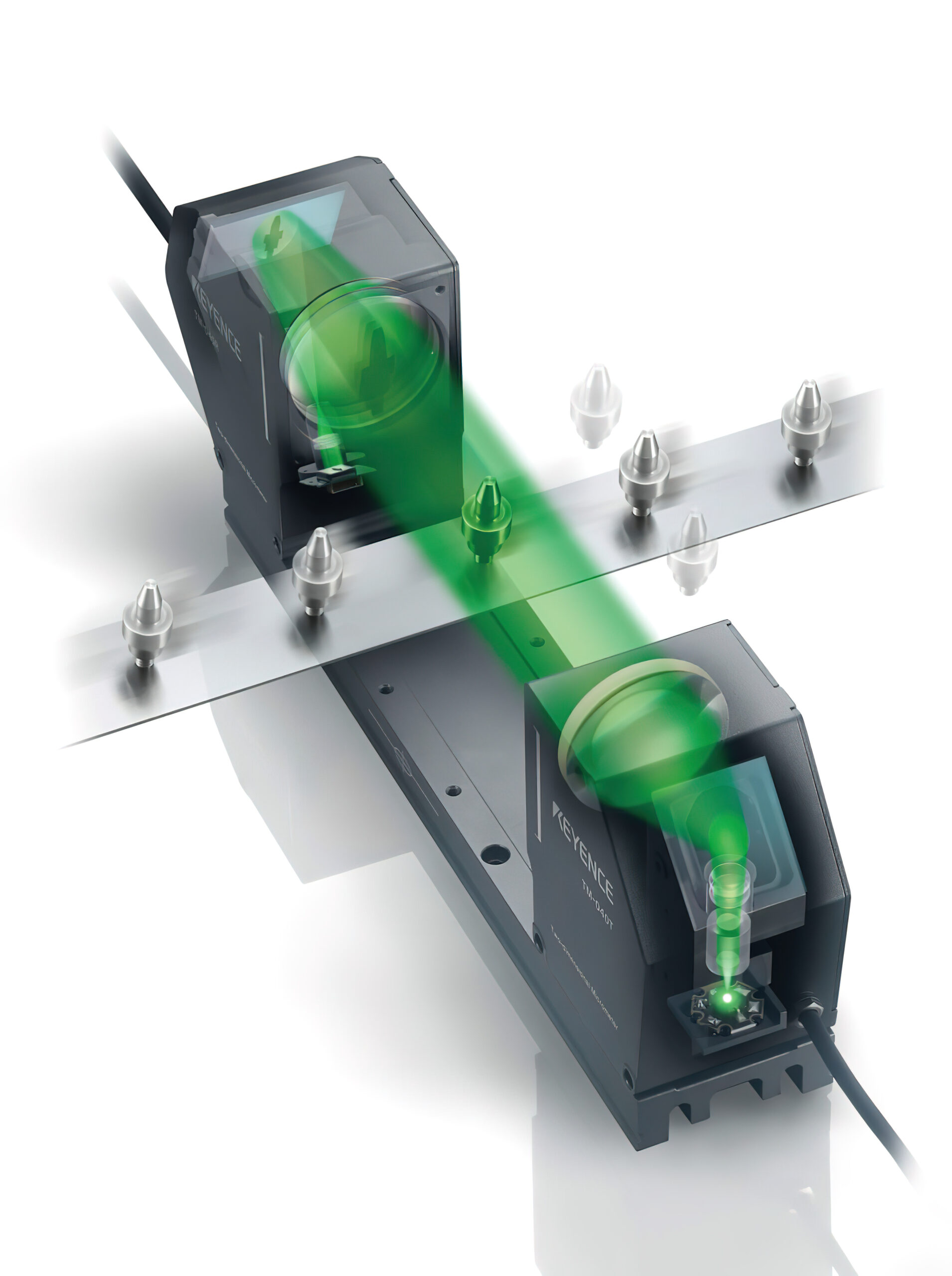

Geçtiğimiz yıl lansmanını gerçekleştirdiğimiz LJ-X Serisi, bu yaklaşımın en somut örneklerinden biri. Lazer profil sensör teknolojisiyle donatılan bu sistem, özellikle metal işleme gibi yüksek hassasiyet gerektiren sektörlerde temassız, hızlı ve güvenilir ölçüm avantajı sunuyor. Bununla birlikte, TM Serisi gibi 2D Optik Mikrometre ve LS Serisi gibi temassız çap ölçüm çözümleriyle de, farklı proses ihtiyaçlarına yönelik kapsamlı alternatifler sunuyoruz.

2025 boyunca KEYENCE teknolojilerimizi daha fazla üretim tesisine entegre ederek, iş ortaklarımızın süreçlerinde hem hız hem de kalite anlamında fark yaratmayı hedefliyoruz.

ST: Metal işleme uygulamaları için sunduğunuz otomasyon çözümleriniz nelerdir?

Metal işleme sektörü; yüksek hassasiyet ve süreklilik gerektiren bir üretim yapısına sahip. Bu bağlamda ölçüm teknolojileri, yalnızca son kontrolde değil, üretim sürecinin kritik aşamalarında da belirleyici rol oynuyor.

KEYENCE olarak biz, ölçümün üretim sahasındaki rolünü yalnızca hata tespitiyle sınırlamıyor; prosesin kritik aşamalarında karar verici bir rol üstlenen bir teknoloji olarak değerlendiriyoruz.

Kalıp sonrası düzlemsellik kontrolü, kaynak uygulamalarında ölçüsel doğrulama ya da işleme sonrası parçaların geometrik uyumunun takibi gibi uygulamalarda, ölçüm sistemleri sürece doğrudan katkı sağlıyor.

Bu yaklaşım sayesinde üretim süreçleri daha kararlı, izlenebilir ve standart hale geliyor. Bu da metal işleme sektöründe güvenilir üretim yapısını destekleyen önemli bir avantaj sağlıyor.

ST: Metal işleme uygulamaları için sunduğunuz otomasyon çözümleriniz nelerdir?

Metal işleme sektörü; yüksek hassasiyet ve süreklilik gerektiren bir üretim yapısına sahip. Bu bağlamda ölçüm teknolojileri, yalnızca son kontrolde değil, üretim sürecinin kritik aşamalarında da belirleyici rol oynuyor.

KEYENCE olarak biz, ölçümün üretim sahasındaki rolünü yalnızca hata tespitiyle sınırlamıyor; prosesin kritik aşamalarında karar verici bir rol üstlenen bir teknoloji olarak değerlendiriyoruz.

Kalıp sonrası düzlemsellik kontrolü, kaynak uygulamalarında ölçüsel doğrulama ya da işleme sonrası parçaların geometrik uyumunun takibi gibi uygulamalarda, ölçüm sistemleri sürece doğrudan katkı sağlıyor.

Bu yaklaşım sayesinde üretim süreçleri daha kararlı, izlenebilir ve standart hale geliyor. Bu da metal işleme sektöründe güvenilir üretim yapısını destekleyen önemli bir avantaj sağlıyor.

ST: Ölçme teknolojilerinizin metal işleme sektöründe sağladığı en büyük avantajlar nelerdir?

Metal işleme sektöründe, ölçme teknolojilerinin sağladığı en büyük avantajlar, üretim süreçlerinin doğruluğu, hızının artırılması ve kalite kontrolünün her aşamada yapılabilmesidir. Bu avantajlar, üretimin her noktasında kaliteyi teminat altına almak ve hatasız bir üretim sağlamak için kritik öneme sahiptir.

LJ-X Serisi lazer profil sensörlerimiz, özellikle düzlemsellik ve yüzey düzgünlüğü kontrolü gibi kritik uygulamalarda son derece faydalıdır. Bu sensörler, kaynak sonrası metal parçaların kaynak kontrolleri ve yüzey deformasyonlarını hassasiyetle ölçerek, istenilen geometrik yapıyı ve kaliteyi garanti eder. Bu sayede, üretimdeki her hata erken aşamada tespit edilebilir ve süreç içerisinde anında müdahale edilebilir.

TM Serisi 2D optik mikrometreler, yüksek hızda ve mikron hassasiyetinde ölçüm yaparak, işleme sırasında parçaların boyutsal doğruluğunu sürekli olarak takip eder. CNC makinelerinden çıkan parçaların çap ve genişlik ölçümleri anında yapılır, böylece üretim hatalarının önüne geçilir ve tüm üretim süreci daha verimli hale gelir.

LS Serisi ise yüksek hızlı temassız çap ölçümüyle, tel ve boru gibi sürekli akan hatlarda gerçek zamanlı kalite takibi sağlıyor.

Metal işleme sektöründe, daha yüksek doğruluk, hız ve verimlilik sağlarken aynı zamanda hata riskini azaltır. Ayrıca, bu çözümler, üretim hattında anlık geri bildirim almayı ve hızlı kararlar almayı mümkün kılarak, üretimin her aşamasında yüksek kaliteyi korur. Bu ölçüm sistemlerinin, üretim hattına entegre edilebilmesi sayesinde hem operasyonel süreklilik sağlanıyor hem de insan hatası minimize ediliyor. Tüm bunlara ek olarak, kamera tabanlı görüntü işleme sistemlerimizle yüzeydeki çatlak, çapak, yanlış delik gibi kusurlar da hat üzerinde otomatik olarak tespit edilebiliyor.

Sonuç olarak, KEYENCE’in ölçüm teknolojileri, metal işleme sektöründeki üretim süreçlerini daha kararlı, izlenebilir ve verimli hale getirirken, sektörün kalite ve güvenlik standartlarını da daha ileriye taşıyor

ST: Metal işleme sektöründe karşılaştığınız en büyük zorluklar nelerdir? Bu zorluklarla nasıl başa çıkıyorsunuz?

Metal işleme sektöründe en büyük zorluklardan biri, yüksek adetli üretim süreçlerinde kalite kontrolün sürekliliğini ve doğruluğunu sağlayabilmektir. Geleneksel, manuel ölçüm yöntemleri belirli noktalarda işe yarasa da; günümüzde saniyeler içinde tamamlanan proseslerde her bir parçayı aynı hızda ve hassasiyette kontrol etmek artık mümkün değil.

Bu noktada in-line ölçüm teknolojileri, üretim hattına entegre edilerek yüksek hızlarda ve temassız şekilde ölçüm yapılmasına olanak tanıyor. Böylece parçaların üretim esnasında anlık olarak ölçülmesi, hem kaliteyi hem de prosesin güvenilirliğini artırıyor.

Manuel yöntemlerle örnekleme yöntemiyle belirli oranda parçalar ölçülürken, otomasyon destekli in-line sistemlerde her bir parça %100 kontrol edilebiliyor. Bu da istatistiksel güvenilirliğin yanı sıra, üretim sırasında oluşabilecek mikron seviyesindeki sapmaların bile anında tespit edilmesini sağlıyor.

Ayrıca bu sistemler, hat üzerinde doğrudan uygulama ile ölçüm yaptığı için, üretim durmaksızın devam ederken kalite kontrol de eş zamanlı olarak yürütülüyor. Bu da hem zamandan hem de iş gücünden ciddi kazanımlar sağlarken, üretim sonrası oluşabilecek hata maliyetlerini en aza indiriyor.

Özetle; metal işleme gibi yüksek hassasiyet ve süreklilik gerektiren sektörlerde, otomasyon destekli ölçüm sistemleri hem hız hem de doğruluk açısından geleneksel yöntemlerin çok önünde konumlanıyor. Biz de bu yaklaşımı temel alarak sahada daha kararlı ve izlenebilir üretim süreçleri oluşturmayı hedefliyoruz.

ST: Otomasyon çözümleri sunduğunuz projelerden başarı hikayeleri paylaşabilir misiniz? Müşterilerinizin operasyonlarında elde ettikleri somut kazançları paylaşabilir misiniz?

Gerçekleştirdiğimiz projelerden biri üzerinden örnek vermem gerekirse; otomotiv yan sanayisinde faaliyet gösteren bir iş ortağımızın üretim hattında, motor mili parçalarının ölçümünde yaşanan belirsizlikler ciddi kalite sorunlarına yol açıyordu. Manuel kontrolle yapılan ölçümler, yalnızca belirli sayıda parçayı kapsadığı için tolerans dışı ürünler zaman zaman son kontrollerden kaçabiliyor ve son kullanıcıya o şekilde ulaşabiliyordu.

Bu durumun en çarpıcı örneği, 10000 adetlik bir sevkiyatın yalnızca bir adet hatalı parça nedeniyle topluca geri çağrılması oldu. Bu süreçte ürünlerin tekrar ölçülmesi hem vakit kaybına hem de verimlilik düşüşüne yol açtı.

Bu noktada üretim hattına entegre ettiğimiz otomasyon destekli ölçüm sistemi ile, her bir parçanın üretim sırasında %100 kontrol edilmesini sağladık. In-line ölçüm çözümleriyle sadece hat sonundaki örneklem kontrolleri yerine, tüm parçalar anlık olarak takip edilmeye başlandı.

Bu sayede, iş ortağımız hem kalite güvence süreçlerini daha sağlam hale getirdi hem de hatalı ürün kaynaklı iade ve duruş maliyetlerini ortadan kaldırmış oldu. Aynı zamanda üretimde süreklilik ve güvenilirlik kazanıldı.

ST: Firmanızın kısa ve uzun vadeli hedefleri hakkında neler paylaşabilirsiniz?

Kısa ve uzun vadeli hedeflerimiz, sektörümüzdeki teknolojik gelişmeleri yakından takip etmekle başlıyor. Vizyonumuz; dünya çapında geliştirilen son teknolojileri araştırmak, öğrenmek ve Türkiye pazarına en uygun şekilde sunmak. Bu yaklaşımımızı sürdürülebilir kılmak için hem teknik uzmanlığımızı hem de saha deneyimimizi sürekli geliştiriyoruz.

Önümüzdeki dönemde de bu vizyon doğrultusunda yüksek katma değerli otomasyon çözümlerimizi daha fazla iş ortağımıza ulaştırmayı hedefliyoruz. Sadece ürün tedarikçisi olarak değil; aynı zamanda iş ortaklarımızın üretim süreçlerini daha verimli, daha izlenebilir ve daha kararlı hale getiren bir çözüm ortağı olmaya devam edeceğiz.

Kısacası, teknolojiye yatırım yapmaya ve iş ortaklarımızın işlerini daha ileriye taşıyacak çözümler sunmaya odaklanmayı sürdüreceğiz.